こんにちは!

今回は、前回に続き「~刃の曲げ加工編②~」として、前回お伝えしきれなかった、曲げ加工についてご案内して行きます。

ベンダーとコマ

刃の曲げは、主にベンダーに「コマ」という冶具を組み合わせて行います。

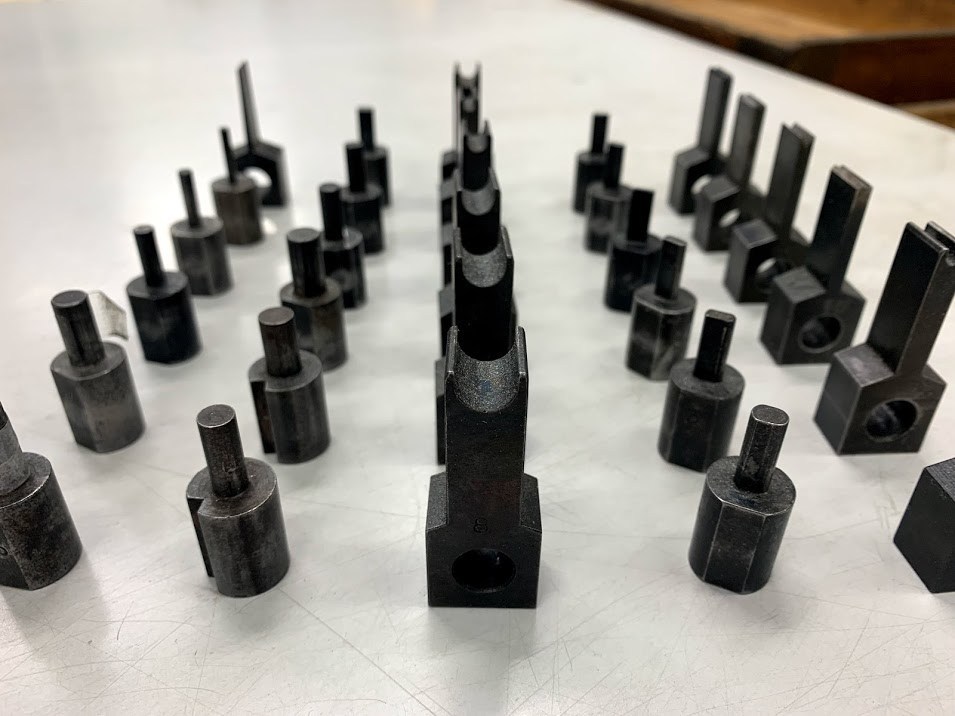

Rを曲げるコマには0.3R~5Rまで0.25R間隔でおよそ20種類と、楕円や変形などの多彩な曲げ加工を行う為に沢山のコマが存在します。

【写真】様々な種類のコマ

コマの使い方

指定のRのコマ(雄型と雌型)をベンダーにセットし刃を挟み込み、刃を叩いていくと、コマの大きさのRに刃が曲がっていきます。

単純そうに見えますが、経験が浅い人間がやると、刃が斜めに曲がってしまったり刃先で指を切ってしまうというアクシデントもあります。

【動画】Φ2m/mの曲げ加工。

コマを使わない曲げ加工

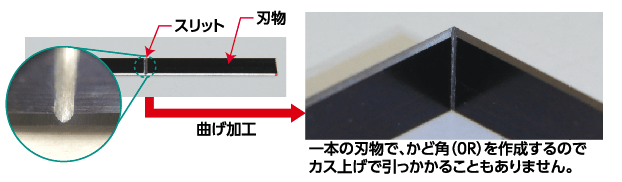

角と0.2Rの曲げにはコマを使用せず、刃の内側にスリットを入れてからペンチで曲げていきます。

スリットを深く入れると角に、浅く入れると0.2Rが作成できます。キレイな曲げを一度で行うのはかなりの技術が必要になります。

変形の曲げ加工

変形の刃型は、曲げ機を使用することが多いですが曲げ機でも対応できないような変形は、職人が手で曲げていきます。

曲げの角度や辺の長さが少しでも合わないと、つなぎ目がくっつかない事やアクリルに埋め込めない、という事も出てきてしまいます。

曲線部分への溶接

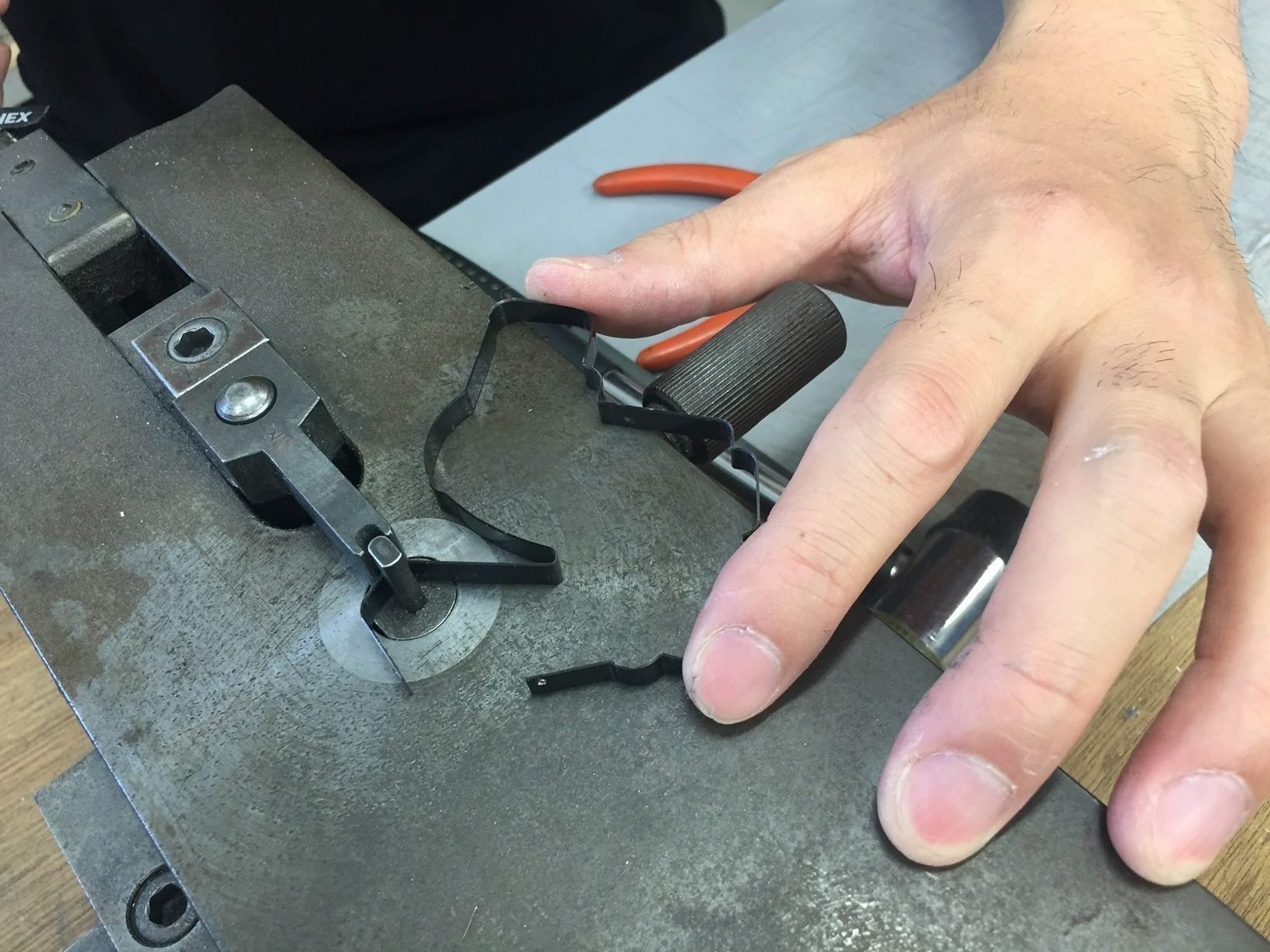

円や楕円、複雑な変形などで刃型に直線部分が無い場合は「リボン溶接」という手法で刃の繋ぎ目を溶接します。

リボン溶接とは、リボン鋼という板を刃に当てて繋ぎ目の両端を溶接する方法です。

【写真】円の刃型へのリボン溶接。溶接後、つなぎ目の高さ調整を行いムラを取ります。

最後に。

曲げ機を使わない刃型、いかがだったでしょうか。

簡単に説明しましたが、一つの刃型を作成するには今回ご紹介した以外にも様々な工夫や技術が必要とされています。

普段なんとなく使っているゼンマイ刃も、意外と人の手がかかっているという事が解っていただければ幸いでございます!