2021年10月より当社の新たな事業として始めた「ビク型」。シール・ラベル業界ではなかなか馴染みが無いかもしれませんが、様々な材質を打ち抜く刃型として多くの業界で活用されています。

そこで今回はビク型の紹介と、その中でも当社ビク型の強みについてご紹介させて頂きます!

ビク型って?

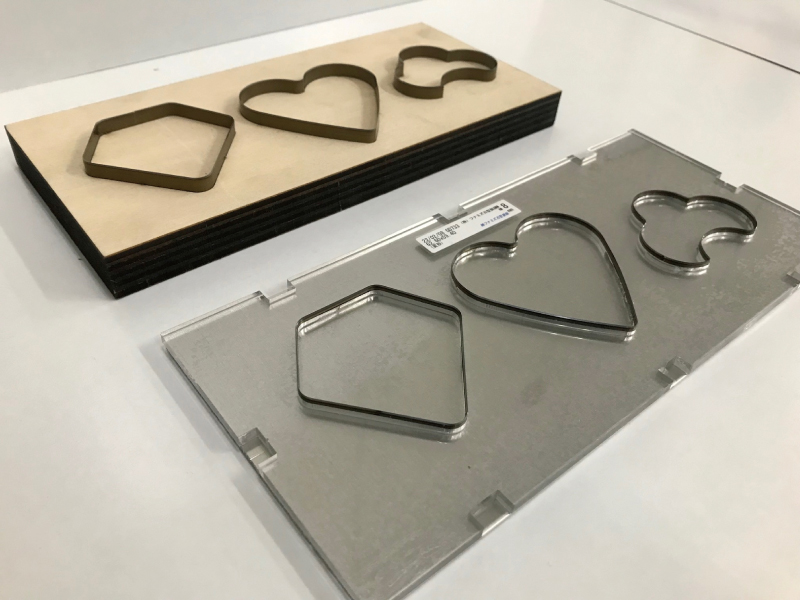

シール・ラベル印刷の抜き加工で使用される「ゼンマイ刃」同様、材料を打ち抜く為に使用される抜き型の一種です。

ただし、打ち抜く対象はラベルなどの薄い物だけではなく段ボールや厚紙・金属板やスポンジなどの厚みのあるものまで幅広く存在します。

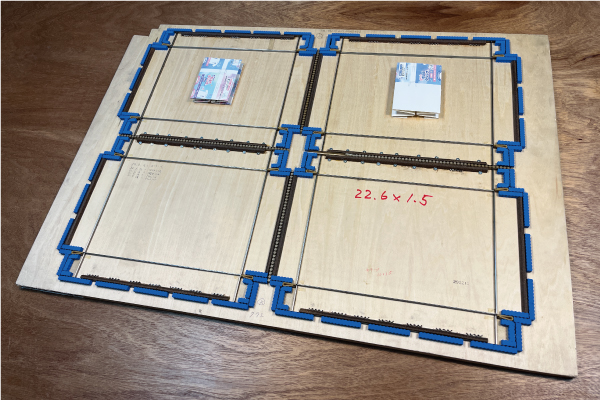

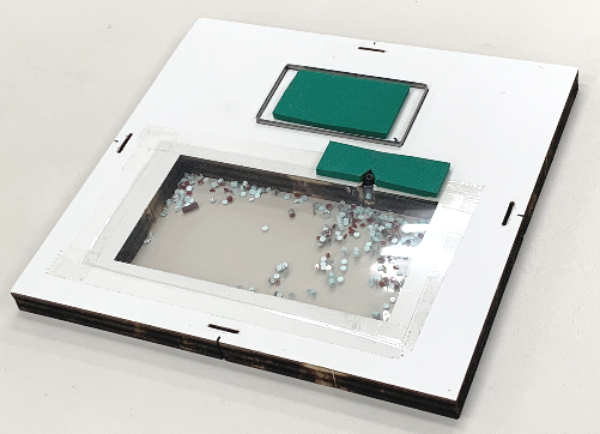

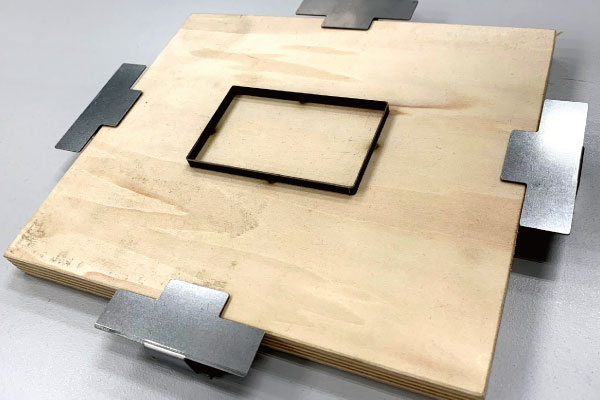

ベースサイズ900×600mmの紙器用ビク型。外形は打ち抜く為の切り刃が入っていて、箱として仕上げる為に折り曲げる部分には押し罫が入っています。

名前の由来

ゼンマイ刃は、巻き時計の中で使われているゼンマイに似た一本の長い刃の中から必要な長さを切り出し、加工することがその名前の由来となっています。現在も刃の曲げ機を使用する際はこのタイプの刃を使用しています。

対してビク型はドイツのシュナイダー社が開発した、活版印刷機を打抜機に改造したビクトリア打抜機が由来と言われています。ビク型が国内で使用されるようになったのは1938年に大阪で開催された内国勧業博覧会に出展されたドイツ製ビクトリア型印刷機を東京の企業が購入したことが始まりで、そこから「ビク型」という名前が関東を中心に広がっていったようです。

一方、関西方面では「トムソン型」と呼ばれることが多いようです。これはアメリカのジョン・S・トムソン氏が設立したトムソン・マシン社(現トムソンナショナルプレス社)が1909年に発売したトムソン型機械で行う加工のことを「トムソン加工」と呼び、その加工に使用する刃型のことをトムソン型と呼ぶことが由来となっています。関西では明治時代に紙器工場を起した方が導入した打ち抜き加工機がトムソン型機械であった為、その名前が浸透したと言われています。

ゼンマイ刃との違い

ビク型では紙器だけではなく成形品、食品トレー、ゴム・スポンジなど厚みのある材質の打ち抜きもおこないます。ですので使用する刃はゼンマイ刃よりも高く分厚くなっています。

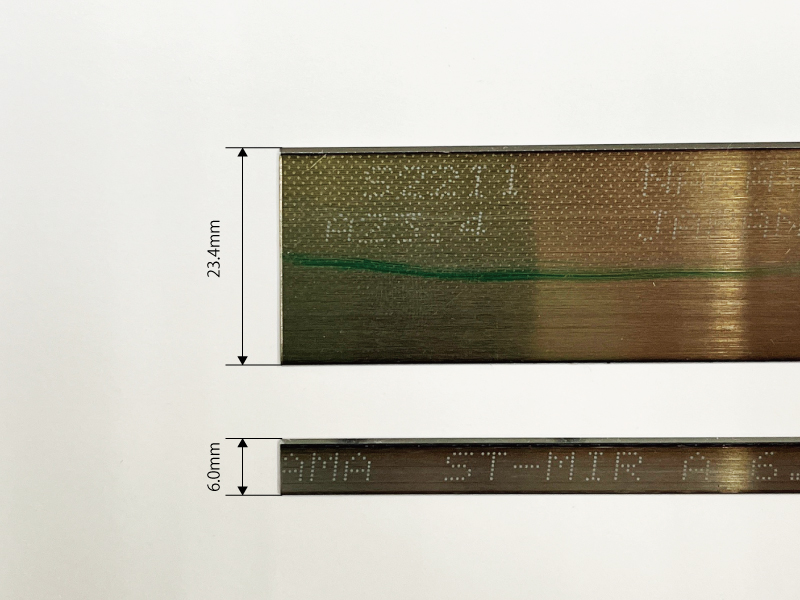

ビク型とゼンマイ刃

ビク型とゼンマイ刃

刃高比較(真横から)

刃高比較(真横から)

ゼンマイ刃の刃高は地域によっても差はありますがおおよそ8mm~9.5mm、輪転機用のゼンマイ刃では12mmなのに対して、ビク型では23.4~23.6mmが標準的な仕様となっています。先に出した厚みのある材質を打ち抜く際には高刃という通常より背の高い刃を使用されていて、自動車分野では刃高32mm、成型品では40mm~という刃がよく用いられているようです。

刃の厚みはゼンマイ刃が0.45mmなのに対してビク型は0.45mm、0.7mm、1.0mmなどバリエーションが様々です。ビク型でのシール・ラベルの打ち抜きでいうと、全抜きには刃高23.6mm・刃厚0.7mmの刃を使用し耐久性を重視し、ハーフカットでは刃高23.4mm・刃厚0.45mmの刃を使用することで細かな変形を作りやすくします。

刃型のサイズも、ゼンマイ刃ではチェス板のサイズに合わせて作製するので大きくても450mm×400mmのベースサイズのものですが、ビク型は大きいものになると2,000mm×1,200mmのベースサイズというものもあります。

また、紙器関係・金属などの打ち抜き加工はシール・ラベルで一般的なハーフカットではなく、全抜き加工をすることが殆どです。厚みがある材質を全抜き加工すると、打ち抜いた断面も刃先の形状も大きく影響してくるので、刃の種類もゼンマイ刃に比べて多く存在します。

当社でもご用意のある「サイドポンチゼンマイ刃」も元々はビク型で活用されているものをゼンマイ刃で使用できるよう研究・開発し製品化したものなのです。

【サイドポンチゼンマイ刃】

刃高23.6mmのビク用サイドポンチ刃を刃高12mmにカットし作製しています。ビク用のサイドポンチ刃(刃高23.6mm)はΦ1.0mm~10.0mmまでご用意がありますが、ゼンマイ刃で使用する際は刃高が低くなることで排出口の幅に制限ができてしまい最大Φ5.0mmまでのご用意となります。

写真左から、Φ10mmサイドポンチ刃、Φ5mmサイドポンチ刃、Φ5mmサイドポンチゼンマイ刃

写真左から、Φ10mmサイドポンチ刃、Φ5mmサイドポンチ刃、Φ5mmサイドポンチゼンマイ刃

フナミズ刃型製版のビク型

当社のビク型の強みは、なんといってもシール・ラベル業界に特化していること。すなわちハーフカットの打ち抜き加工のしやすさにあります。ビク型で打ち抜くものは多面付やサイズの大きい複雑な変形が多く、ゼンマイ刃以上に抜きムラが出やすくなってしまいます。

そこで当社ではムラの少ない刃型であるという事と同時に、ムラ取りのしやすい刃型であるということにも考慮し、ビク型を作製しています。

つなぎ目の工夫

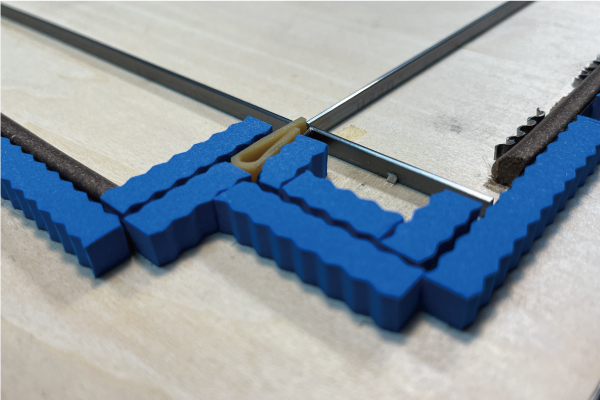

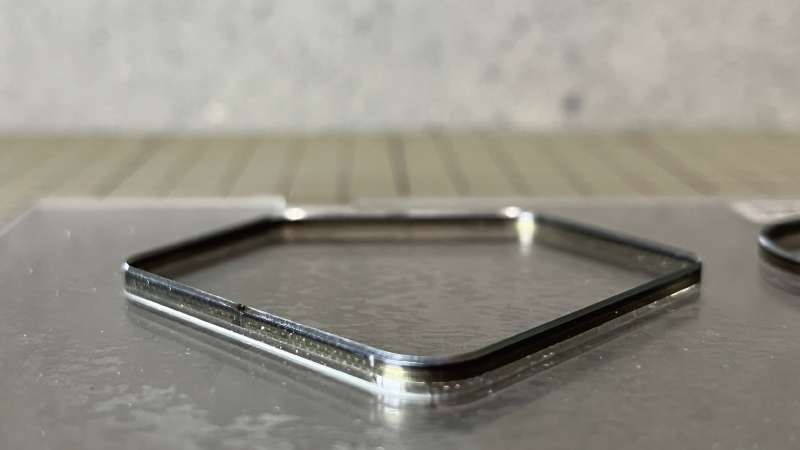

例えば刃のつなぎ目。ここに空間が出来ているとその部分だけ抜けない・バリが出てしまうというのは周知の事実です。

ですが、ビク型をジャッキで締め付け固定するタイプの抜き加工機を使用される場合、つなぎ目がぴったり合わさるように刃を曲げ加工すると締め付けられる圧力でつなぎ目部分の刃と刃がぶつかり、刃先が浮いてしまう恐れがあります。

そこで当社では、事前に使用される加工機へのビク型のセット方法を伺い、上記パターンの場合はつなぎ目に0.1mm程度の遊び(空間)を作ることで、締め付けられたときにつなぎ目が丁度合わさるようにする工夫を施しています。

つなぎ目の遊び部分。0.1mmは日本人の平均的な髪の毛の太さ程度です。

つなぎ目の遊び部分。0.1mmは日本人の平均的な髪の毛の太さ程度です。

ちなみにゼンマイ刃は締め付けて固定することはなく自動でカス上げをする事が多いので、つなぎ目が開いているとカス上げ時に抜きカスが切れる・中身が持って行かれるという心配があります。そこで当社のゼンマイ刃はつなぎ目を溶接することでつなぎ目が開くことを防いでいます。

一見つなぎ目がどこにあるか分からないつなぎ目の処理技術。スムーズにカス上げを行えるように、刃の形状や送り方向に合わせた適切な位置につなぎ目が来るようにゼンマイ刃を作製しております。

一見つなぎ目がどこにあるか分からないつなぎ目の処理技術。スムーズにカス上げを行えるように、刃の形状や送り方向に合わせた適切な位置につなぎ目が来るようにゼンマイ刃を作製しております。

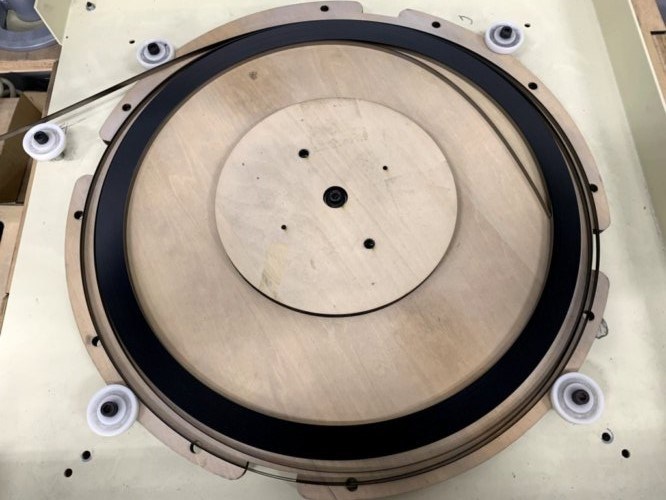

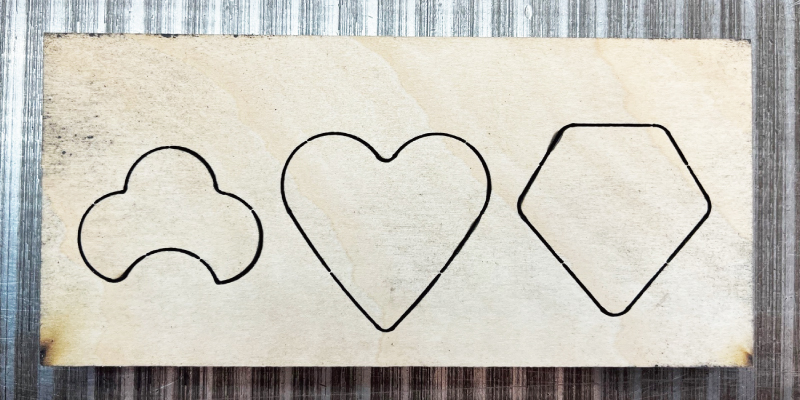

ベニヤベースのカット

刃を埋め込むベニヤの土台はレーザーでカットしています。刃を真っすぐ立てる為にはレーザーを垂直に照射することがとても重要で、これが出来ていないと刃をムラ無く曲げたとしても刃型として完成した時に必ずムラが出てしまいます。

当社のビク型はそれを大前提とした上で、よりムラが出ない工夫としてレーザーの強さ・スピードを調整してあえてベニヤの表面より裏面の方が広がるようにカットすることもあります。イメージ的にはレーザーで照射した切断面が台形になる感じです。そうすることで打ち抜き加工時に刃が動いてムラを解消してくれるという事もあるのです。

レーザー加工(表面)

レーザー加工(表面)

レーザー加工(裏面)

レーザー加工(裏面)実際にどれくらい広くするのかはお伝えすることは出来ませんが、刃を曲げる技術だけでムラを解消するのではなく、今回ご紹介したようなこだわりやご紹介し切れていない独自の取り組みにより「ムラが少ない」「ムラ取りがしやすい」当社のビク型が作られています。使用されている加工機や加工する材料に合わせた刃の加工やベースの調整、刃の種類のご提案などもさせていただいております。

刃を作り上げる技術や曲げ加工について、ゼンマイ刃とはどういった違いがあるのか等はまた改めてご案内させていただきます!

ビク型用エコマグ®

ゼンマイ刃での使用は全国区となった「エコマグ・エコマグα」ですが、実はビク型用のエコマグαもご用意しております。ベース厚18mmのビク刃での使用を想定したエコマグαで、従来のエコマグ・エコマグαよりも大きめの磁石を使用しているので固定力も抜群です。ジャッキで締めるタイプではなく、下に置いてテープ等で位置を固定する場合にはおすすめです。

板橋工場のご案内

板橋工場は国道254線(川越街道)沿い、埼玉県朝霞市の本社工場より東京方面へ車で約30分の場所にあります。

正面の看板も新設しました!

正面の看板も新設しました!

〒174-0074

東京都板橋区東新町1-21-12

TEL.03-5966-8450

FAX.03-5966-8453

MAIL.biku@hagata.co.jp

東武東上線 上板橋駅より徒歩10分

取材協力

今回の記事を作製するにあたり、ビク型の知識や資料等ご提供頂きました。

株式会社近藤商店様(https://www.kondoh-ten.co.jp/)

株式会社ナカヤマ様(https://nakayama21.co.jp/)

紙器を打ち抜く際のビク型の写真のご提供をしていただきました。

有限会社竹内紙器製作所様(https://www.takeuchi-box.co.jp/)